スロ-アウェイチップを選ぶ基準は次の通りです。

- 製品が綺麗に加工出来る

- ランニングコスト

選定する基準はあまり難しく考えないようにするのがコツです。

自己紹介させて下さい。

【分かりやすく解説】切削工具スロ-アウェイチップについて

先ず初めにスロ-アウェイチップの事を知らないといけませんよね。

スローアウェイチップはインサ-トチップとも呼ばれますが、ここでは前者を使って解説して行きます。

選択1つで機械加工を制すと言ってもいいでしょう。

簡単にスロ-アウェイチップの説明しますね。

スローアウェイチップとは

- 切削工具、回転工具の刃先を交換するだけで何回も使える

- 様々な形状が存在する

- 鉄屑を分断するブレ-カーと呼ばれる物が存在する

スロ-アウェイチップの選択で重要なことは次のような事です。

スロ-アウェイチップの選択で重要な事

- 材料と合っているか

- ノーズR(刃先R形状)が合っているか

- 鉄屑が分断出来ているか

他にもありますが、この3つが大事な事になります。

1つ1つが奥が深くて説明が難しいくらい大変ですよ。

スロ-アウェイチップの基本から解説して行きましょう。

切削工具スローアウェイチップの基本的な選択方法

スロ-アウェイチップを選択するには基本的を知りましょう。

機械加工において、スローアウェイチップは切削工具として必要不可欠です。

上手く使い分けて加工を有利に進めましょう。

スロ-アウェイチップの基本的なこと

- チップの材質

- チップの形状

- ノーズR(刃先R)

- チップのブレ-カー

基本を理解すると、最適なスロ-アウェイチップを選ぶ手助けなるはずです。

加工材料に合うスロ-アウェイチップの材質

スロ-アウェイチップの材質は大きく分けると5つ存在します。

加工する材料に合うスロ-アウェイチップの選択は下記の通りです。

加工する材料に合ったスロ-アウェイチップの材質

- 超硬: 鉄、ステンレス、合金鋼

- ハイス: アルミ、銅、木材

- セラミック: 硬い材料に適している(扱いが非常難しい)

- CBN : 硬い材料に適している(扱いやすい)

- PVD コーティング (TiN、TiAlNなど): 各スロ-アウェイチップの材質をコーティング処理することで寿命を延ばす事ができる。

コーティング処理した超硬チップは当たり前のように出回っており種類も豊富です。各工具メーカ-も新商品を出したり、古くて売れない商品は廃品になったり常に更新しています。

使い方を理解すると面白いように上手く加工できることが多いので材質の特徴を紹介します。

スロ-アウェイチップの材質と解説

- 超硬: 高い硬度と耐摩耗性を持ち、特に硬い材料の切削に適しています。一般的な用途に広く使用されています。

- ハイス: 耐熱性があり、比較的柔らかい材料の切削に適しています。経済的で幅広い用途に利用されています。

- セラミック: 耐熱性が高く、非常に硬い材料の切削に効果的です。ただし、取り扱いには慎重が必要です。

- CBN : 超硬質で、特に硬材の高速切削に適しています。金属や焼結体の切削に優れています。

- PVD コーティング (TiN、TiAlNなど): 表面をコーティングして摩擦や摩耗を軽減し、寿命を延ばします。

切削加工の一般的な材質は超硬チップが使用される事が多いです。

さらに超硬チップの表面にコーティング処理を施して、工具寿命を延ばすのが多く出回っているスロ-アウェイチップの特徴です。

硬いチップの材質は衝撃に弱いです。落としただけで割れてしまう事もあります。扱いには注意して下さい。

実を言うと、材質は細かく分けると数多く存在し、ここで話したらそれだけで1記事出来てしまうくらいのボリュームです。

ここでは省略しますね。

スロ-アウェイチップの形状について

スロ-アウェイチップの形状の選択はとても重要で、選択を間違うと加工すら出来ません。

ちなみにですが、スロ-アウェイチップの形状は旋盤加工、フライス加工、穴あけ加工によってたくさん種類があります。

各メーカー独自の形をした物などあるので僕もはっきり言って合計何種類あるのか分かりかねます。

ここでは一般的に多く出回っているものを抜粋して紹介します。

ひし形形状

ひし形形状は左から別名V型、D型、C型と呼びます。

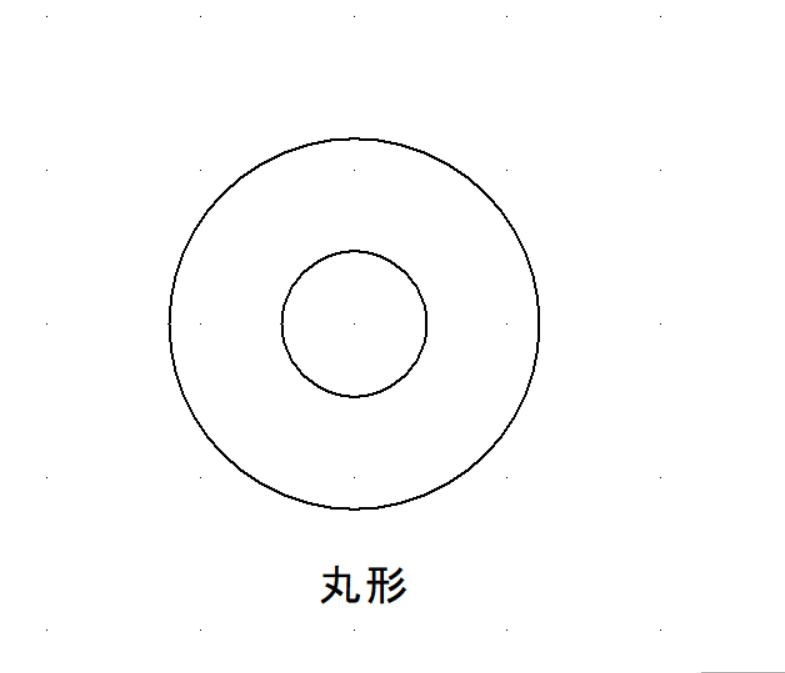

丸形状

丸形形状は別名R型と言います。

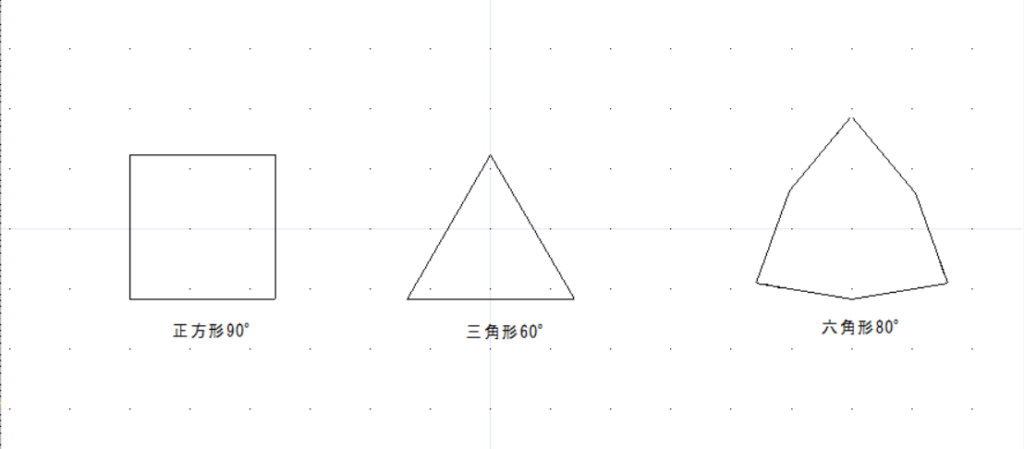

その他の形状

各形状は左から別名S型、T型、W型と呼びます。

数字は刃先コーナ—の角度を示しています。

使用可能なコーナーは次の通りです。

| 形状 | 使える刃先数 |

|---|---|

| ひし形 | 2か所 |

| 丸形状 | 消耗した所を避ければ数十か所 |

| 正方形 | 4か所 |

| 三角形 | 3か所 |

| 六角形 | 3か所 |

形状以外にもポジタイプ、ネガタイプと言った2種類存在します。

簡単に言ってしまえば、ポジは表面しか使えず、ネガは裏表面使えます。

どの形状を選定したらいいのか

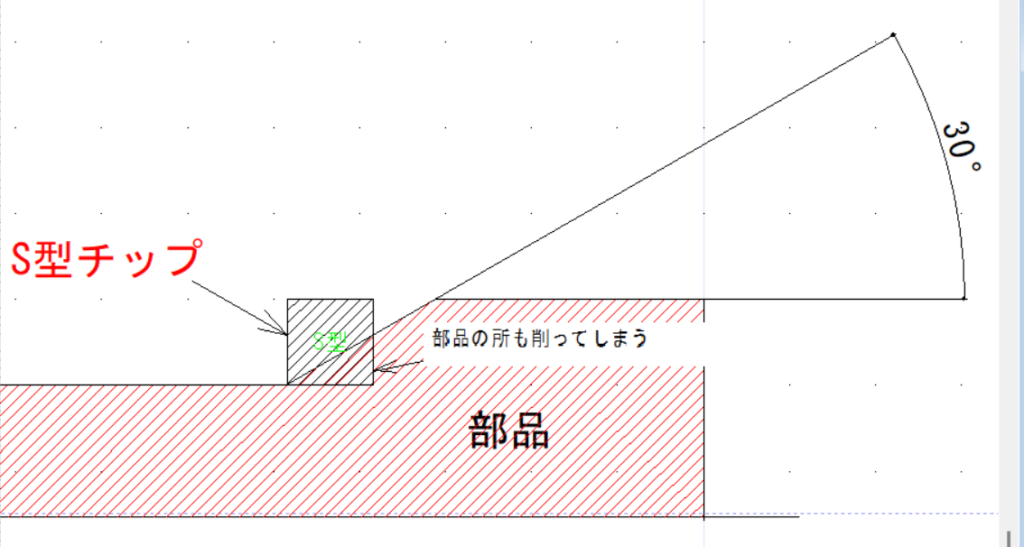

ランニングコストを考えたらS型形状のネガ一択でしょう。

ですが、加工はそれほど単純ではありません。

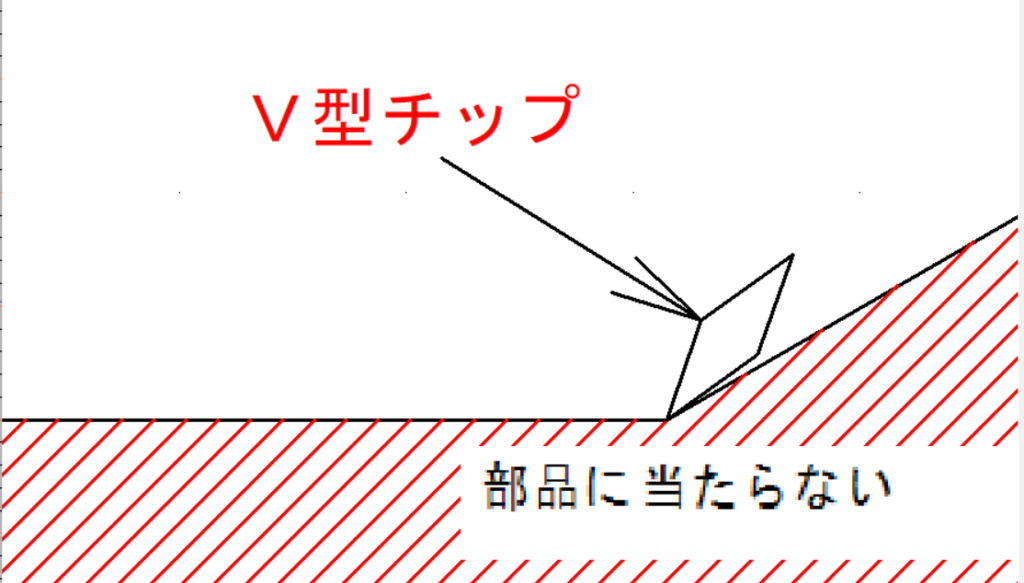

図で示した通りS型チップではチップの背中部分で部品箇所を削ってしまいます。

ではV型を使ってみるとどうでしょうか。

V型チップを使用すれば部品に当たらずに加工出来る事が分かるでしょうか。

このような部品を加工をする場合は加工可能なスロ-アウェイチップの選択が必要です。

機械加工を知らない上司とやり取りする時に必ず役に立つはずです。

コストを抑えられない理由を解説通りに説明しましょう。

旋盤加工はスロ-アウェイチップ選択が限られている場合が多いですが、フライス加工やマシニングセンターなどの工作機械はS型形状を意識するとランニングコストを抑えられます。

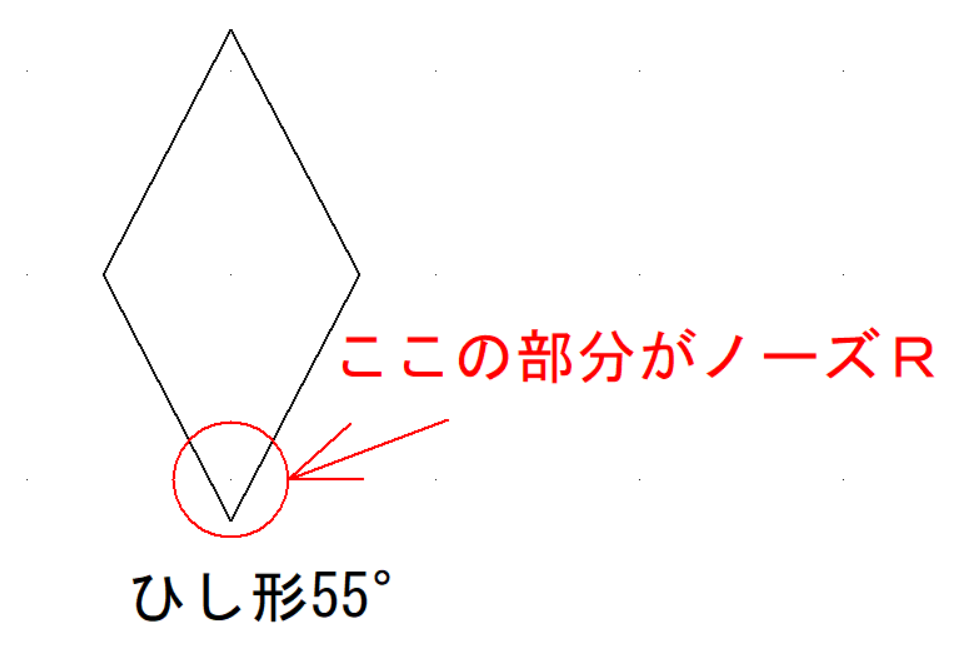

スロ-アウェイチップのノーズRについて

僕がスロ-アウェイチップのノーズRを選定する場合は汎用性が優れているR0.8をベースに考えます。

ノーズRとは刃先の丸みの事を指します。

Rとは半径の事ですよ。

丸みを持たせる理由はチップ寿命を延ばすのが大きな目的の1つです。

また、スロ-アウェイチップのノーズRの大きさは、一般的には4種類あります。

種類と特長を解説します。

| ノーズRの種類 | 特長 |

|---|---|

| ノ-ズR0.4 | 精密な切削に向いている。ビビりが発生しにくい |

| ノ-ズR0.8 | 一般的な用途に適している。汎用性が非常に高い |

| ノ-ズR1.2 | 表面仕上げや軽い切削に適している。ビビりが発生しやすい |

| ノ-ズR1.6 | 平面の切削やフェースミリングに適している。ビビりが多い |

加工のやり方次第になりますが、一般的にはノーズRが大きい方が工具寿命が長いです。

仕上げ加工にも向いているのでノーズRが大きい方が良いかと思われますが、ビビりやすいです。

ビビりとは、加工面が非常に悪くなる現象です。

機械加工作業者を大いに悩ませる厄介な物です。

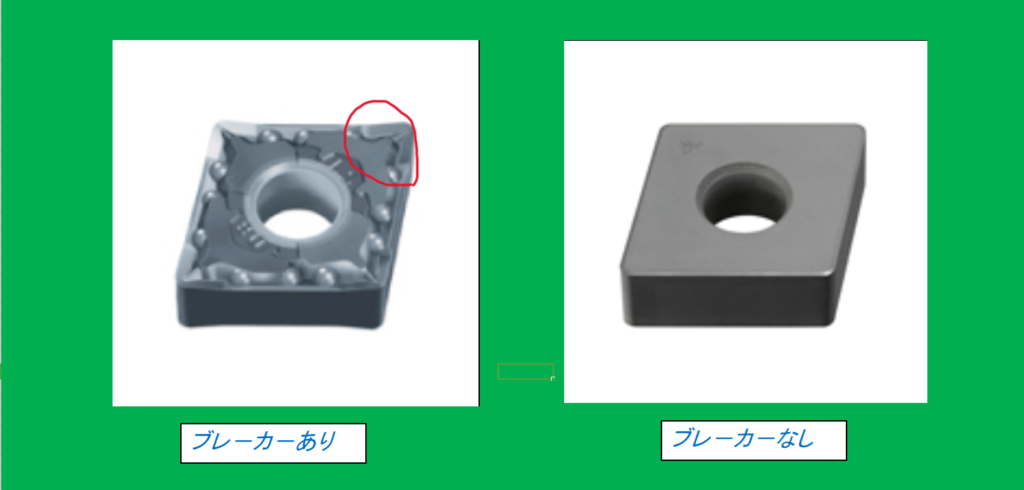

チップブレ-カーについて

僕のチップブレ-カ-の選択方法は製品によって使い分けます。

選択するコツはいきなりブレ-カ-の溝が大きい物にしないことです。

申し訳ないですが、このチップブレ-カ-がオススメとは言えません。

加工状態を見て判断する以外ないと思っています。

チップブレーカーとはチップの刃先先端に切りくず処理用の溝彫りを指します。

伸びている切りくずを分断してくれるのがチップブレ-カ-最大のメリットです。

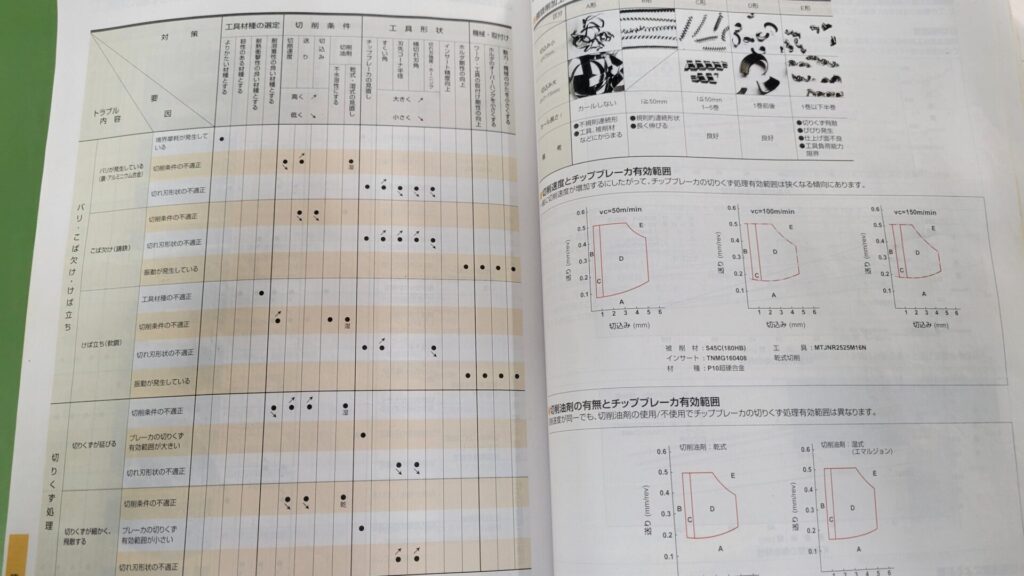

僕が実際に実施しているスロ-アウェイチップのブレ-カ-選択方法をまとめました。

チップブレ-カ-選択方法

- 切りくず処理

- 加工面

- 寿命

ブレ-カ-の種類は各メーカ-に数えきれないくらい存在するので、正直どれがいいか分からないでと思います。

この3つを基準に考えて選択すると良いでしょう。

チップブレ-カ-の役割:加工面

ブレ-カ-は切りくず処理以外にも切削抵抗を減らしビビりを抑制する効果があります。

一般的には仕上げで加工面を綺麗に仕上げたい時はブレ-カ-が大きい方がいいです。

切りくず処理も優れているので、切粉巻き付きによる加工傷も減らしてくれます。

チップブレ-カ-の役割:寿命

チップブレ-カ-が大きい方がメリットだらけのようですが、良い事ばかりではありません。

ブレ-カ-が大きければ大きいほど寿命が落ちます。

交換サイクルが増えるので、寸法出しなど面倒な作業が増える結果になります。

チップブレ-カ-は加工材料と加工状態をみて判断

例えば加工材料が鋳物でしたら、チップブレ-カ-がなくても切りくず処理に困ることがないので寿命が長いブレ-カ-なしでいいと言えます。

このように加工材料が違うだけで、ある程度は選択出来てしまいます。

その他に、切りくず状態と加工面をみて何が不足しているのか判断してチップブレ-カ-を選びましょう。

スロ-アウェイチップの選択は作業者の腕の見せ所

僕のスロ-アウェイチップの選択法は以上になります。

スロ-アウェイチップは作業者の経験から選択される場合が多いのでそれこそ十人十色です。

僕の選択法はその一部でしかありません。

ですが、スロ-アウェイチップの選択は作業者の腕の見せ所でもあります。

もし僕の記事がスロ-アウェイチップの選択のキッカケになればうれしいです。

関連記事を読んでもらえるとより理解が深まるハズです。

コメント