機械加工は技術的な問題に直面する事がとても多く、初心者の方は毎日課題に追い込まれている事でしょう。

技術的な問題の解決は機械加工初心者にとって難しい事だと言えます。

ですが、機械加工初心者でもすぐ出来てしまう改善があるんです。

この記事を読んで問題解決のスキルを身に付け、機械加工の世界で成功する第一歩を踏み出しましょう。

関連リンク

改善事例①外段取りを実施して生産性向上

機械加工初心者は段取りに時間が掛かってしまい時間内に生産出来なかった事あるのではないでしょうか。

段取りはベテラン作業者にとっても苦労する場面ですから機械加工初心者なら尚更でしょう。

そこで必要なのが外段取りの実施です。

外段取りを上手く出来る方法を紹介します。

外段取りの活用法

外段取りとは「機械が動いている時の段取り」です。

機械加工の仕事は「段取り八割」と言われているくらい段取りにはかなりの時間を費やします。

機械が動いている時に、次の段取りの準備が出来ているか出来ていないかで生産能力にかなりの差が出ます。

主な外段取りは次のようになります。

| 手法 | 説明 |

|---|---|

| 標準化 | 作業手順を標準化し、明確な手順書を作成する。 |

| クイックチェンジツールの使用 | ツールや治具の素早い交換が可能なツールを導入し、段取り時間を削減する。 |

| 予測メンテナンス | 機械やツールの状態を確認し、予測メンテナンスを行い、予定外の停止時間を減少させる。 |

先ずは予測メンテナンスを実施しましょう。

機械が動いている時に、予定外の停止が発生しないように心掛けることは、機械加工初心者でもすぐ実施可能です。

難しい事は抜きにしてすぐ出来る事を紹介します。

予測メンテナンスの実施方法

| 手順 | 説明 |

|---|---|

| 工具のチップ交換 | 段取り中の工具交換時間短縮、工作機械の中に入っていない工具のチップを確認、摩耗していれば交換 |

| 潤滑油の補充 | 潤滑油を確認、減っていれば補充 |

| 切削水の補充 | 切削水の量を確認、減っていれば補充 |

| 機械に付いているフィルターの清掃 | フィルターの汚れが原因で予期せぬ機械停止を防ぐ、機械に付いている各フィルター類を清掃 |

| 工具の整理、整頓 | 工具を探す時間を無くす。工具の整理、整頓 |

この予測メンテナンスは機械加工初心者でも実施出来ると思います。

作業中の合間にやりますから大変だと思いますが、実施すれば段取り時間の短縮に大きく貢献します。

改善事例②作業スぺ-スの効率化

職場の作業場は作業しやすい環境でしょうか。

例えば作業台はあなたの高さに合っていますか?

作業スぺ-スの改善は自分が作業のしやすい環境を作る事です。

実例を基に改善の仕方を含めて紹介します。

作業しやすい環境

作業しやすい環境を作れば、作業効率もいいし、自分も楽出来ます。

楽に作業すれば、作業的にムリが少なくなります。

すぐ出来る作業のしやすい環境の作り方を紹介します。

| 要素 | 説明 |

|---|---|

| 整理整頓 | 不必要なものを取り除き、整理整頓された状態を確保 |

| 良好な照明 | 作業スぺ-スは明るく照明で照らし、視覚的な疲れを軽減。 |

| 作業台 | 快適な作業台で作業をして、体に合ったものを使用。 |

| 休憩スペース | 仕事の合間にリラックスできるスペースを確保。 |

以上が機械加工初心者がすぐ実施出来て効果的な方法になります。

他にもありますが、どうすれば自分自身が楽に作業出来るか考えると良いかと思います。

改善事例③移動距離の削減

加工が終わったら、次工程等に加工品を運搬すると思います。

会社によっては1歩=〇円と計算しているくらい運搬作業を省くのに徹底している所もあります。

1番効果的なのは、レイアウトの変更ですが初心者が対応する所ではありませんよね。

機械加工初心者が移動距離の削減の仕方を紹介します。

移動距離を減すには

1番効果が高いのは運搬回数を減らす事です。

1日何回も運搬していたらそれだけ移動距離が増えてしまいます。

移動距離を減らす効果的な方法を解説します。

| 方法 | 説明 |

|---|---|

| 材料に表札 | 何の材料なのか表札を立て、機械加工者が材料を探す回数を減らす。 |

| 製品の一括運搬 | 一度に多くの製品を同時に運搬出来るように大きな台車にして運搬回数を減らす。 |

| 材料の事前準備 | 加工作業に使用する材料を事前に用意し、待ち時間を最小限に抑える。 |

この方法が、機械加工初心者がすぐ実施出来て効果が高いでしょう。

ですが、製品の一括運搬は、製品の大きさや会社自体が1個流し推奨によって出来ない可能性があります。

出来る場合は可能な限り大きな台車で一括運搬を心掛けると良いかと思います。

職場の上司や先輩に確認するといいでしょう。

改善事例④昼夜勤者と円滑な引継ぎ

昼夜勤2交代制にしている会社も多いでしょう。

昼夜勤者との引継ぎは今日あった生産の出来事を話す必要がある為、どうしても時間が掛かってしまいます。

僕が行った機械加工初心者でもすぐ出来る引継ぎ短縮方法を紹介します。

引継ぎノートの活用

僕が行ったのは今日あった生産の出来事をノートに書いていました。

びっしり書く必要はなく、箇条書きで「何時何分に〇〇があった」など簡単にまとめた感じで書いてました。

大事な事は引継ぎの時に話してましたが、何もなければ「ノートを見て」だけで済みます。

昼夜勤同士が引継ぎノートを活用すれば、お互い負担低減になりますし、すぐ実施出来る割りには効果が高いと言えます。

機械加工初心者の方でもすぐ実施出来るので是非活用してみて下さい。

改善事例⑤特性要因図の活用

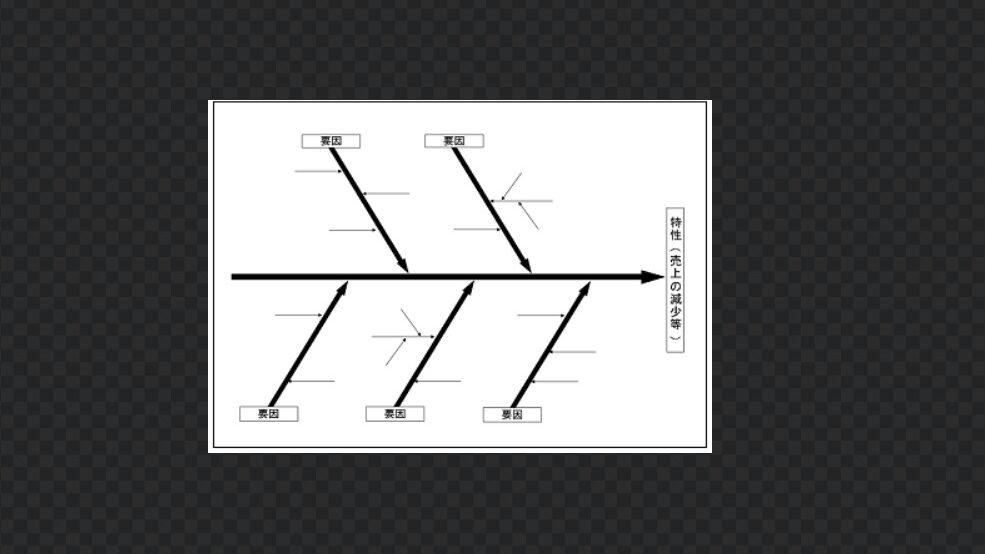

画像が特性要因図になります。

特性要因図とは、品質管理で使用するツールで魚の骨の形に似ていることから通称「魚の骨」とも言います。

もう少し詳しく説明してから改善事例を紹介しましょう。

特性要因図を例を使って説明

| 項目 | 説明 |

|---|---|

| 特性 | 解決すべき問題や改善したい事を書きます。 |

| 主な要因 | 背骨(中心の太い線)から大骨(分かれている中線)に分岐して、特性に対する要因やカテゴリーを□内に書き込みます。 |

| 詳細な要因 | 小骨(大骨にある矢印線)に主な要因に対してより詳細な要因を書き込む |

| カテゴリー分類 | 要因は通常、人、方法、機械、材料の他に環境も含んだカテゴリーに分類され、特性に対してカテゴリー別に原因を特定します。 |

具体的な例を挙げてみましょう。

例として、機械加工による加工不良の原因を特定する特性要因図を考えます。

| 主題 | 加工不良の原因 |

|---|---|

| 主な要因 | 加工方法、材料、人、機械 |

| 加工方法 | 不適切な温度管理、作業手順の不備、検査方法の欠如 |

| 材料 | 品質の低い原材料、材料の取り扱いミス |

| 人 | 研修不足、作業ミス、コミュニケーション不足 |

| 機械 | 故障した機械、メンテナンス不足、正確でない測定機器 |

カテゴリーが決まったら特性要因図に書き込みましょう。

大事なのは小骨の部分に沢山要因を書き出す事です。

当たり外れなんてありませんから、自分が感じた事を書き出すのが真の要因を見つけるコツです。

特性要因図を使って不良の削減

僕が勤めている会社がリ-マンショックが原因で人が減少してしまった事がありました。

多能工化が促進され、機械操作に慣れていない人が機械加工をしていました。

その影響により不良品が大量に発生してしまったので、現場監督者である僕に「なんとかしろ」と上司からお咎めを受けました。

そこで使用したのが、特性要因図です。

見える所に特性要因図を張り出し、現場に関わっている人全員参加で、不良品削減の要因を洗い出してもらいました。

不良削減の取り組みを行っていると、不良品削減に成功した事とは別に、ベテラン作業者と新人作業者が会話する切っ掛けになり現場内の雰囲気がとても明るくなりました。

特性要因図は機械加工初心者でもすぐ始められます。

悩んでいる事を特性にして進めてみてはいかがでしょうか。

改善活動は3Mから

改善は3M(ムリ、ムダ、ムラ)から考えてみると良い改善が出来ると言われています。

今回紹介した内容をベースに考えると、

ムリとは、作業スぺ-スの問題

ムダとは、外段取りの活用、移動距離の削減、昼夜勤者との引継ぎ

ムラとは、不良品削減

以上になります。

今回の記事は機械加工初心者でもすぐに初められる改善事例です。

もしあなたの職場で同じような改善が必要と思ったら、是非初めてみてはいかがでしょうか。

コメント