この記事は3分程度で読み終わります。

切削条件の求め方が分からない、もしくは忘れてしまっていませんか?

本記事は切削条件の求め方と切削速度、切りくず排出などを解説し、ある程度機械加工に慣れた人が理解出来る内容です。

「切削条件ってどうやって求めるんだっけ?」

「いちいち調べてる時間なんてない!」

そのような方に向いている記事です。

この記事で分かる事

切削条件の求め方が分かる

簡単に計算出来るツール

切りくず処理について

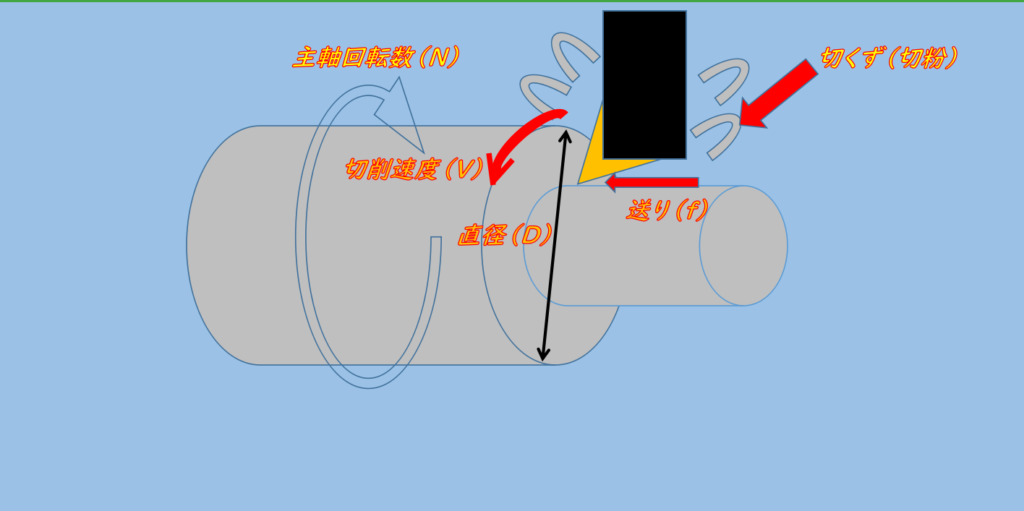

旋盤作業の切削条件の求め方

旋盤加工は工作物(ワーク)が回転する事は分かると思います。

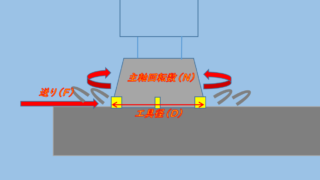

図に書いたロ-マ字の意味を簡単に説明します。

ローマ字又は記号の意味

V・・・・・切削速度切削条件の中の「周速」を指します。物が回転するときの速度で、単位はm/min

D・・・・・材料の直径

N・・・・・主軸回転数

f・・・・・・主軸1回転当たりの進む量

| 切削条件 | 説明 |

|---|---|

| 切削速度(V) | 切削条件の中の「周速」を指します。物が回転するときの速度で、単位はm/min |

| 直径(D) | 工作物(ワーク)の直径 |

| 主軸回転数(N) | 主軸回転数=工作物(ワーク)の回転数 単位min-1 |

| 送り(f) | 切削工具が主軸一回転に進む距離 単位mm/rev ※rev主軸一回転当り |

| 切り込み(ap) | 切削工具が工作物(ワーク)に切り込む深さ 単位mm |

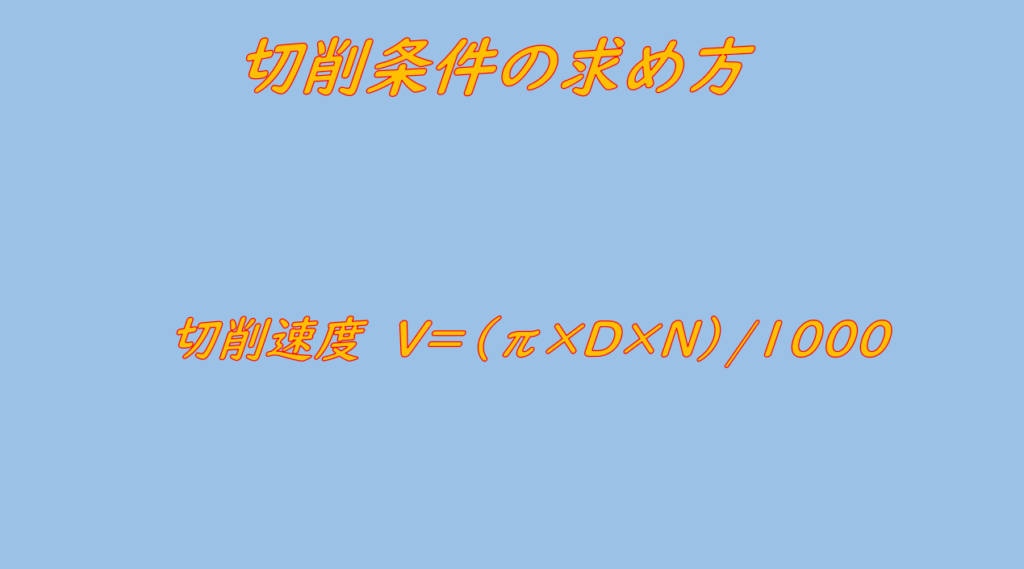

切削速度の計算式

記号に数字を入れて計算した例

π(パイ)・・・・・円周率(3.14)

D・・・・・材料径 Φ55

N・・・・・主軸回転数 1500

f・・・・・・切削工具が主軸一回転に進む距離 0.15

計算例

(3.14×55×1500)/1000=259.05 V≒259

計算式を覚えてもらえれば旋盤の切削条件は大丈夫です。

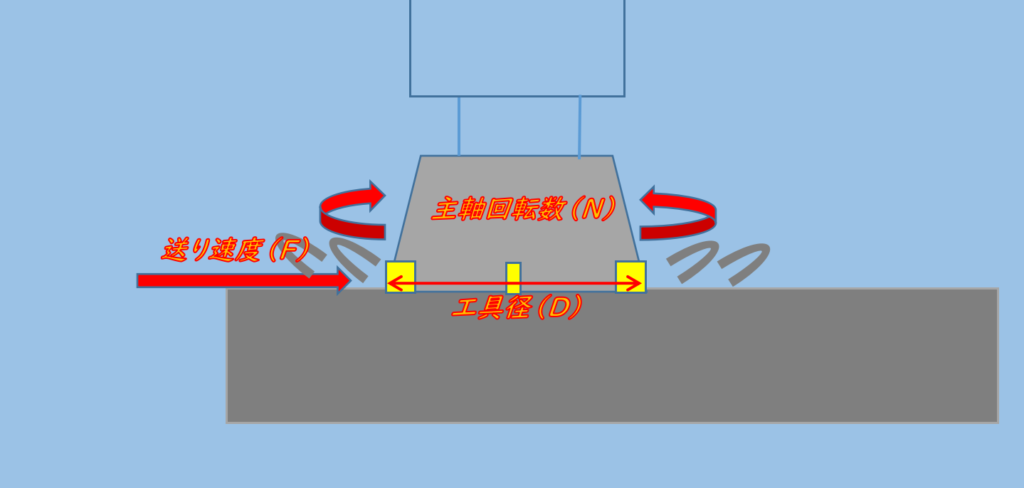

フライス加工の計算方法

フライスやマシニングセンタ加工は図のように工具が回転します。

考え方は旋盤と大差ありませんが、フライス加工の場合は送り速度(F)を計算する必要があります。

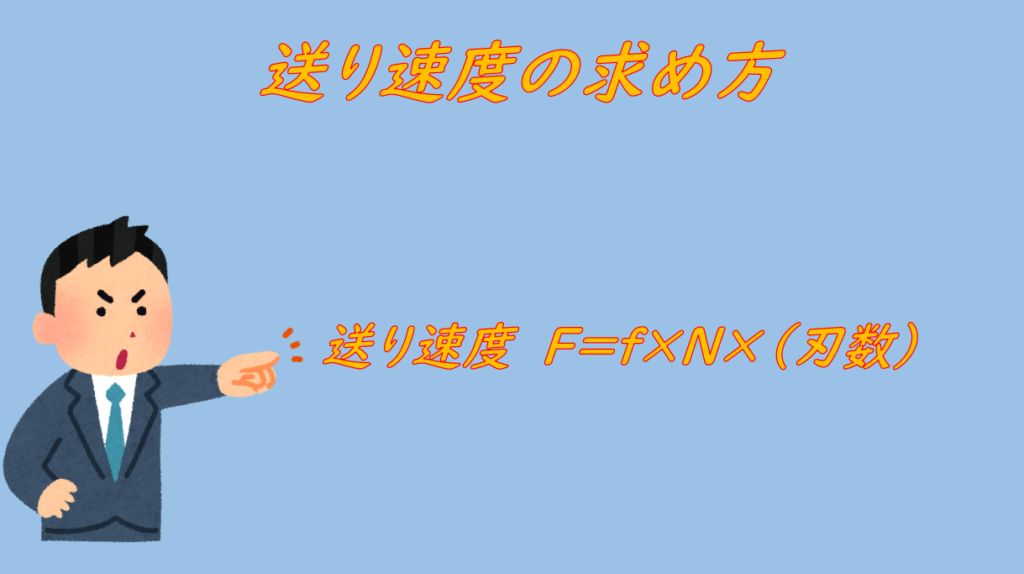

送り速度の計算

D・・・・・工具径

N・・・・・主軸回転数

F・・・・・・送り速度

計算例

0.25mm/ver(f)×1200min-1(N)×4枚刃(刃数)=1200mm/min(F)

切削条件を簡単に出来るツール

計算はPCの自動計算ツールもしくは電卓を使って計算してしまうのもいいと思います。

現場にPCがあり作業者が使える環境ならば自動計算してくれるサイトがあります。

参照:切削加工計算ツール | MISUMI(ミスミ) (misumi-ec.com)

出来れば、持ち場から離れず即座に計算できる関数電卓が一番手っ取り早いです。

この機会に購入してみてはいかがでしょうか。

もっと計算式を知りたいという方は詳しく解説している外部リンク先を貼っておきます。

参考資料:切削加工の計算式

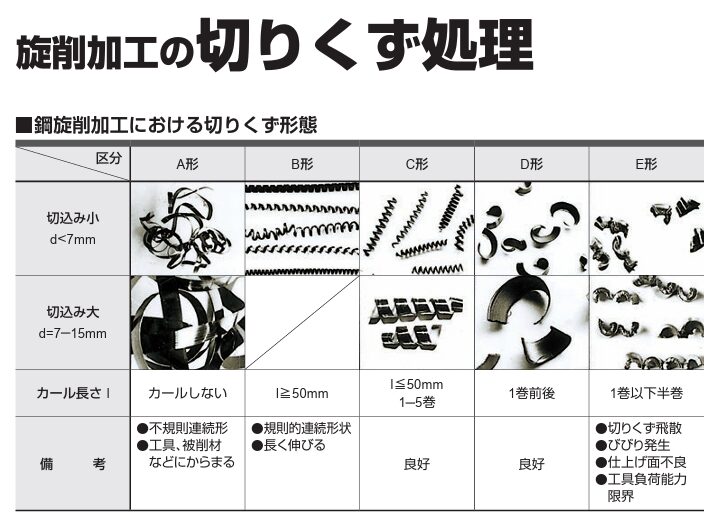

切削条件よる切りくずの変化は

切削条件を変えると切りくずが大きく変化します。

変化量の資料を貼ります。

特に長く伸びる切りくずは回転物を巻き込むので材料を傷付けたり、工具の寿命が落ちます。

材料による材質の影響も大きいのですが、切削条件を変えるだけで結構解決してしまう事が多いです。

他にも切削条件1つで解決できる方法を作成した記事があるので、関連記事を貼っておきます。

まとめ

機械加工の仕事は順調に加工出来て入れば結構スムーズに加工出来てしまう物ですが、体感的に何らかの問題が発生する事が大半を占めると思われます。

切削条件だけですべて解決できるはずもなくただの手段の1つにすぎません。

しかし、知っているか知っていないかで加工が上手く行く確率は大きく変わるハズです。

これが正解ってなかなか難しい機械加工の仕事ですが、作業者の腕の見せ所です。

それが機械加工の仕事が面白い醍醐味だと思っています。

切削条件を変えると工具寿命が変化することを忘れてはいけません。

切削条件の設定が上手くいったときは本当に気持ちがいいので、ぜひチャレンジしてください。

最後まで読んで頂きありがとうございました。

コメント