この記事は5分位で読み終えます。

本記事はマシニングセンタのNCプログラムを図を見ながら覚えてもらうように作成しました。

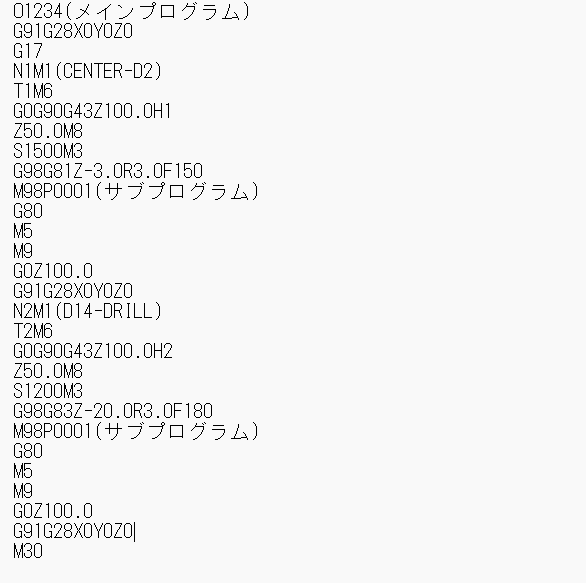

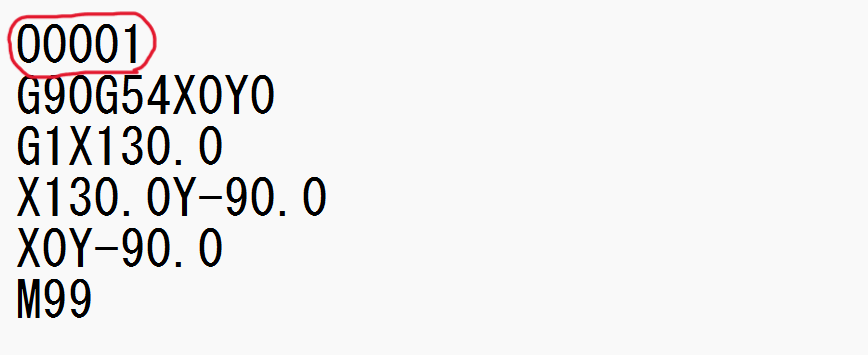

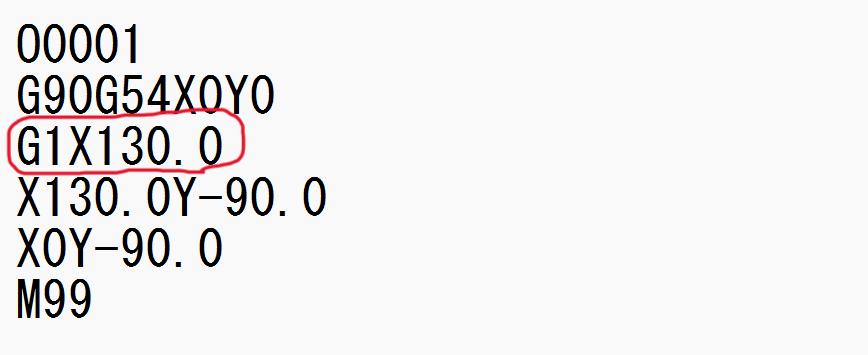

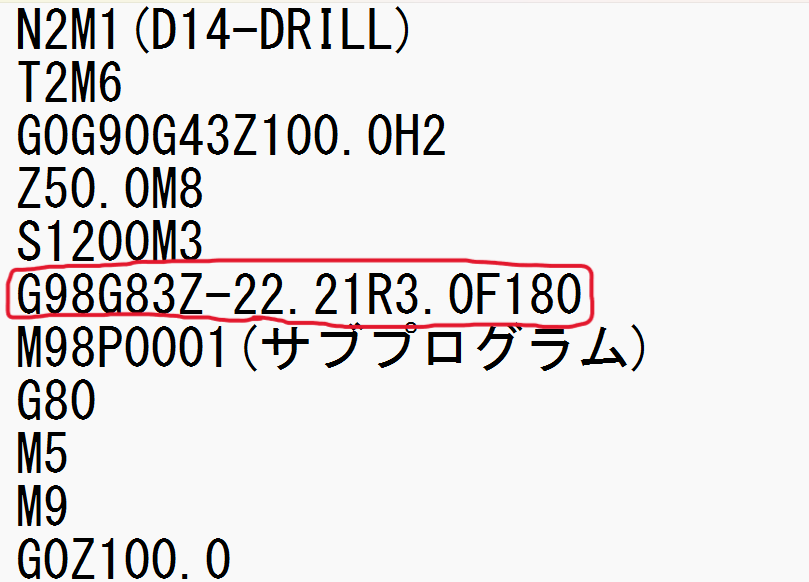

突然ですが、このNCプログラムが分かるでしょうか。

上のNCプログラムはプログラミングのほんの一例です。

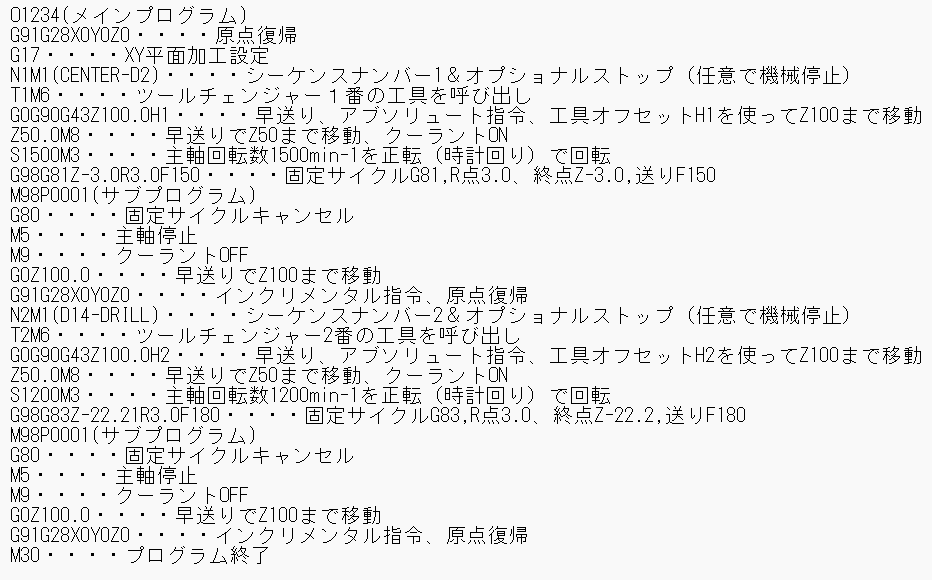

プログラムの説明文を付けてみました。

ちょっと見にくいと思いますが、意味が分かりましたでしょうか。

分からない人でも最後まで読んでもらえれば、上のNCプログラムが理解出来るよう作成したので最後までご覧ください。

この記事で分かる事

- NCプログラムについて

- 座標の拾い出し

- 固定サイクルの使い方

- GコードとMコードの使用例

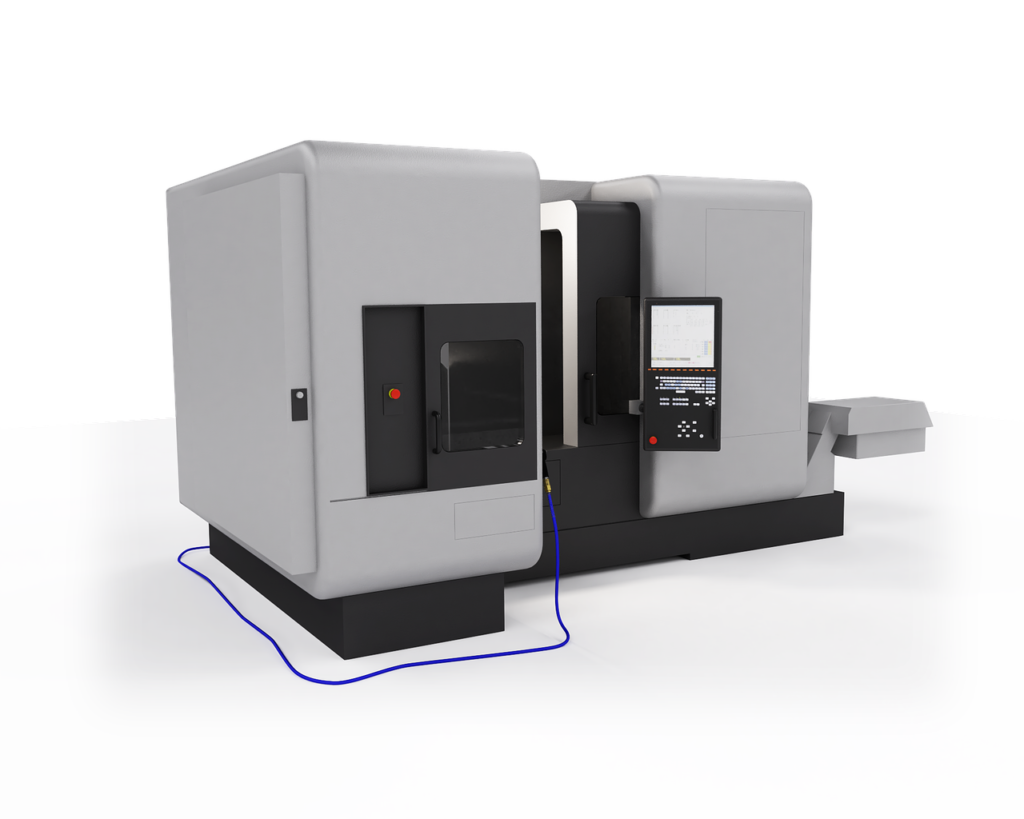

マシニングセンタとは

マシニングセンタとは、工作機械の一種で、NC(Numerical Control)機とも呼ばれ、工業製品や部品の製造に広く使用されています。

大きく分けると立型マシニングセンタ、横型マシニングセンタの2種類存在します。

どちらとも様々な材料を穴を開けたり、複雑な形状に加工したりする事が可能で、その精度や効率は高く、工業界ではメインの作業になっています。

マシニングセンタの特徴

- プログラムされた命令に従って、複雑な形状や精密な加工が可能

- ATC(自動工具交換システム)が搭載されており、複数の工具を取り付ける事が可能

- オプションで自動システム装置(パレットプールライン)を取り付けると24時間無人作業が可能

また、CAD(Computer-Aided Design)との連携も重要で、CADで設計したモデルをNCプログラムに変換できます。

マシニングセンタ:NCプログラムの概要

マシニングセンタで使用するNCプログラムについて簡単に説明します。

NCプログラム

- Gコード・・・・一般的にG00からG99まである

- Mコード・・・・一般的にM00からM99まである

- Tコード・・・・ATCのT01~T○○までのツールマガジン内にある工具

- X,Y,Z座標・・・入力した座標値に移動等

上記を組み合わせたNCプログラムを工作機械に読み込ませて同じ製品を大量生産出来る

GコードとMコードは00~99以外にもメーカ-のオプションなどで数多く存在しており、僕自身も全て分かりません。

全て知らなくても僕は問題なく作業出来ていますが、そこまで覚える必要がないように思えます。

ATCとはオートツ-ルチェンジャーの略でマシニングセンタのツールマガジン内にあるポットナンバーをTに変換して使用します。

X,Y,Z座標は入力した座標値に移動する時に使用します。

Gコード、Mコード

一般的のファナック製NCプログラムのGコード、Mコードを表にしました。

| コード | 意味 | 使用例 |

|---|---|---|

| G00 | 早送り(急速移動) | G00 X100 Y50 |

| G01 | 直線補間(直線移動) | G01 X50 Y50 F100 |

| G02 | 円弧補間(時計回り) | G02 X100 Y100 I50 J0 |

| G03 | 円弧補間(反時計回り) | G03 X150 Y100 I50 J0 |

| G04 | ドウェル(一時停止) | G04 P500 |

| G17 | XY平面を選択 | G17 |

| G18 | XZ平面を選択 | G18 |

| G19 | YZ平面を選択 | G19 |

| G28 | 機械原点位置への移動 | G28 X0 Y0 |

| G40 | 工具補正キャンセル | G40 |

| G41 | 工具補正左側 | G41 D1(工具R補正) |

| G42 | 工具補正右側 | G42 D2(工具R補正) |

| G53 | 機械座標系への移動 | G53 X0 Y0 Z100 |

| G54 | ワークオフセット1の選択 | G54 |

| G55 | ワークオフセット2の選択 | G55 |

| G56 | ワークオフセット3の選択 | G56 |

| G57 | ワークオフセット4の選択 | G57 |

| G58 | ワークオフセット5の選択 | G58 |

| G59 | ワークオフセット6の選択 | G59 |

| G90 | 絶対位置指定(アブソリュート指令) | G90 |

| G91 | 相対位置指定(インクリメンタル指令) | G91 |

| G94 | 分速度(ミリ/分)指定 | G94 S500 |

| M00 | プログラム停止(オプション停止) | M00 |

| M01 | オプショナルストップ(任意停止) | M01 |

| M02 | プログラムエンド | M02 |

| M03 | 主軸正転開始(回転開始) | M03 S2000 |

| M04 | 主軸逆転開始(反転開始) | M04 S1500 |

| M05 | 主軸停止(回転停止) | M05 |

| M06 | ツールチェンジ(ツール交換) | M06 T02 |

| M08 | ク-ラントオン | M08 |

| M09 | ク-ラントオフ | M09 |

| M30 | プログラムエンド(リセット機能) | M30 |

| M98 | サブプログラム呼出し | M98 P1000 |

| M99 | サブプログラム終了 | M99 |

まだまだ存在しますが、基礎的なGコードとMコードを抜粋しました。

これらを使いこなしNCプログラムを作成します。

マシニングセンタ:NCプログラムとは

NCプログラムとはマシニングセンタに出す加工命令書みたいなものです。

マシニングセンタの動きはすべてNCプログラムによって決まります。

NC機全般に言えますが、余計な事を考えずに命令通り動くので、NCプログラムにミスがあってもお構いなしに加工を進めてしまいます。

マシニングセンタ:NCプログラムの作成方法

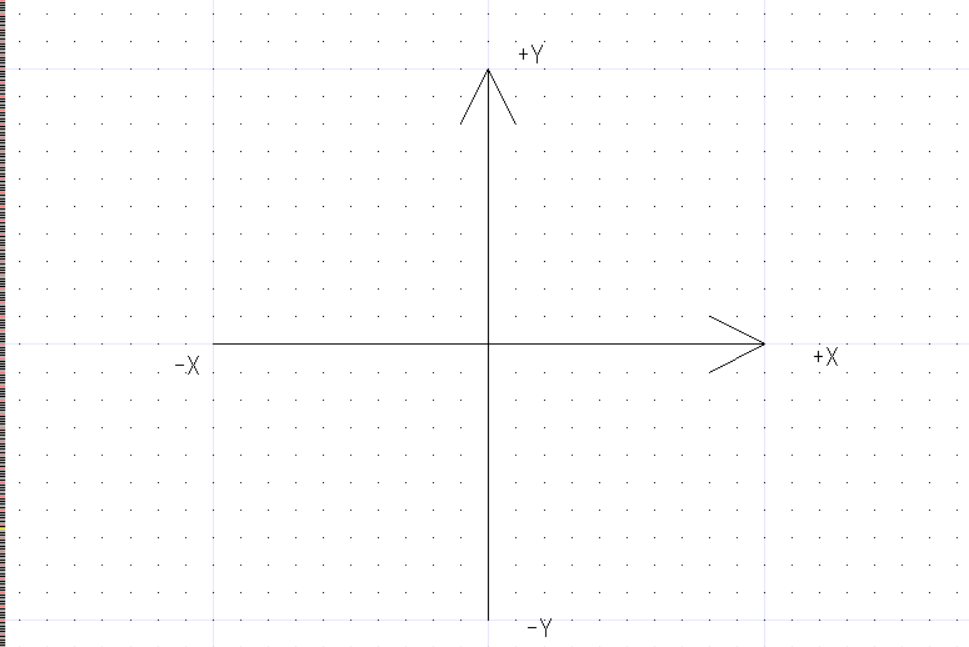

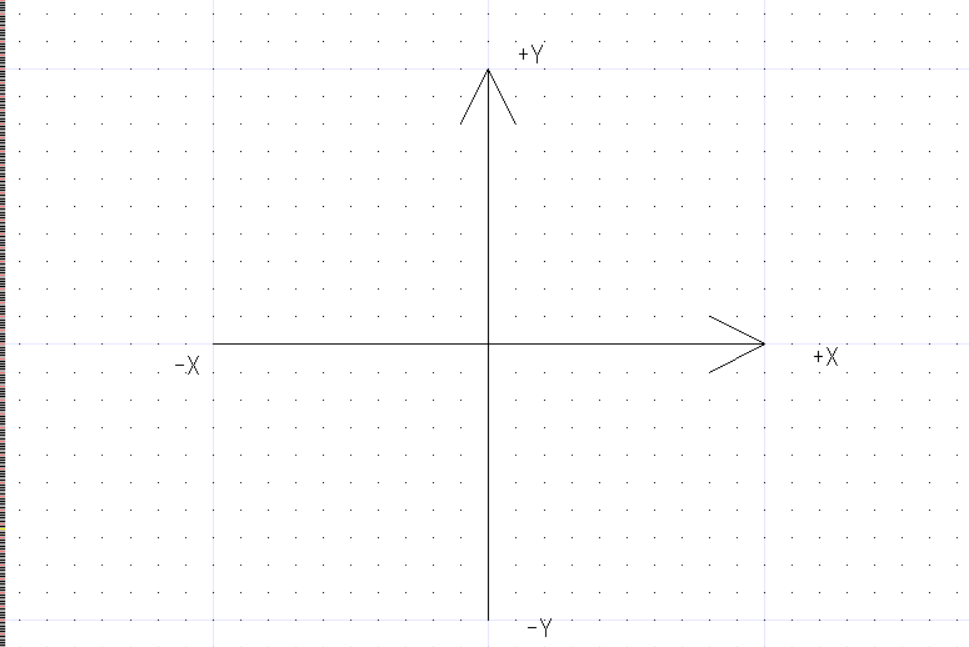

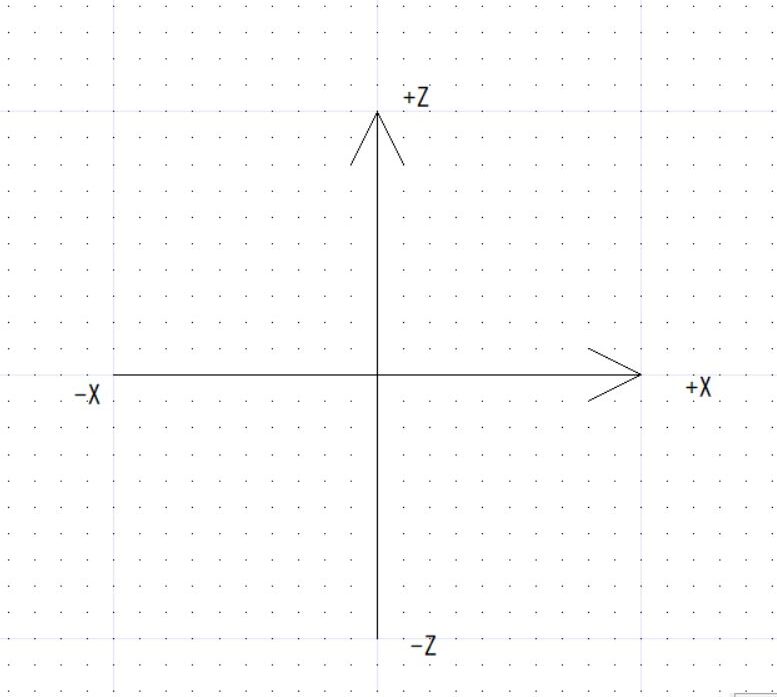

最初にX軸とY軸の座標系を覚える必要があります。

原点位置(中心位置)に対して、右側+X、左側-X,上側+Y,下側-Yです。

原点位置が基準になってNCプログラムを作成します。

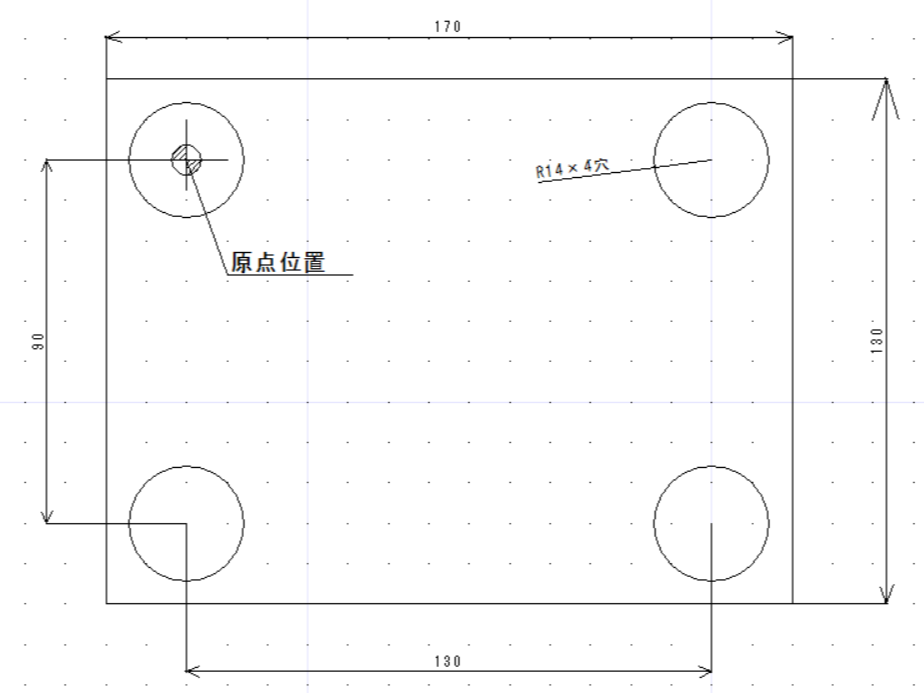

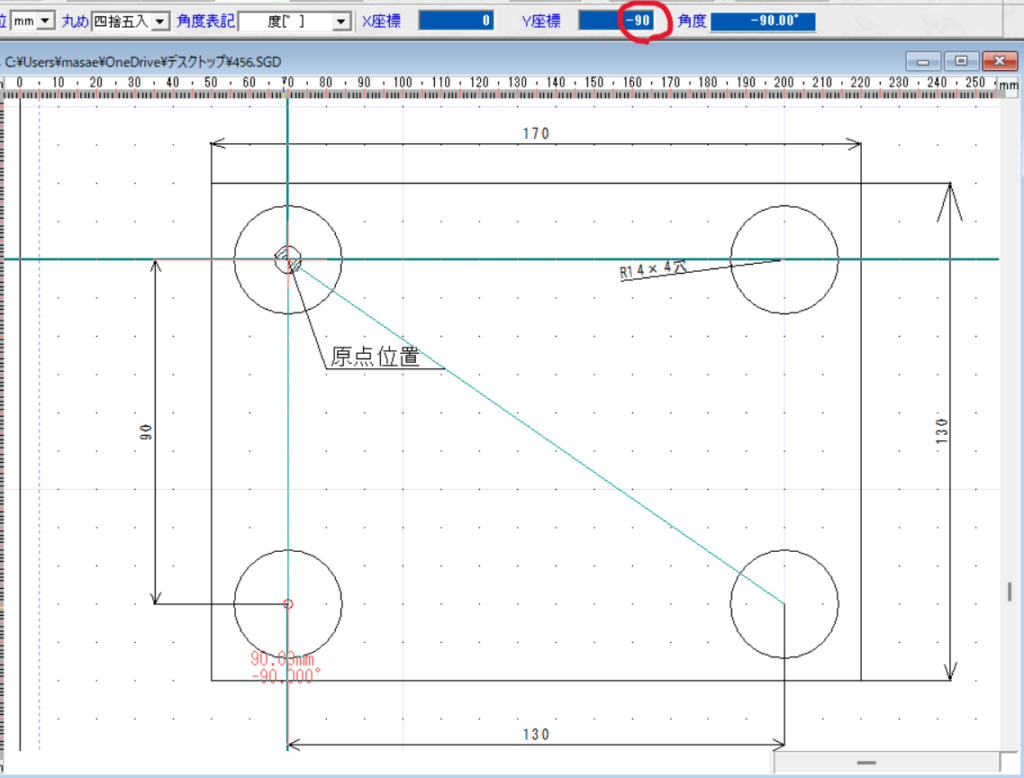

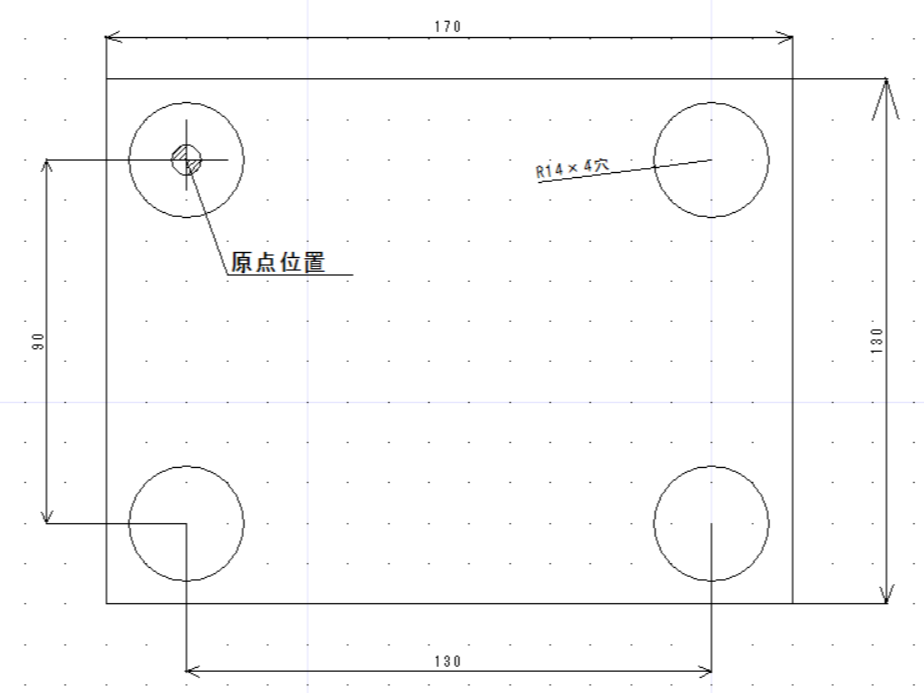

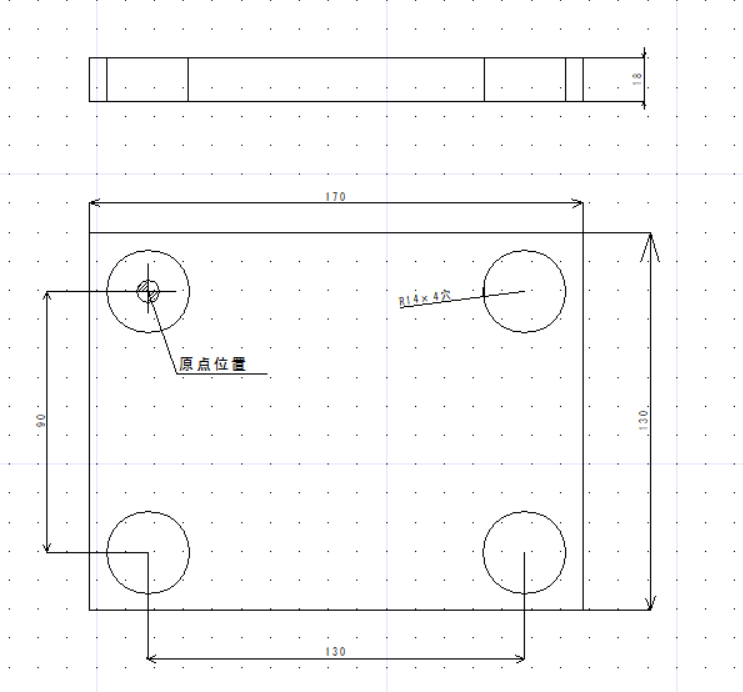

先ずは簡単な図面を作成したので座標を拾っていきます。

座標拾い出し

Φ14の穴をドリルで加工するとして、各穴の座標値を拾ってみたいと思います。

図を見て座標の拾い出しを理解して下さい。

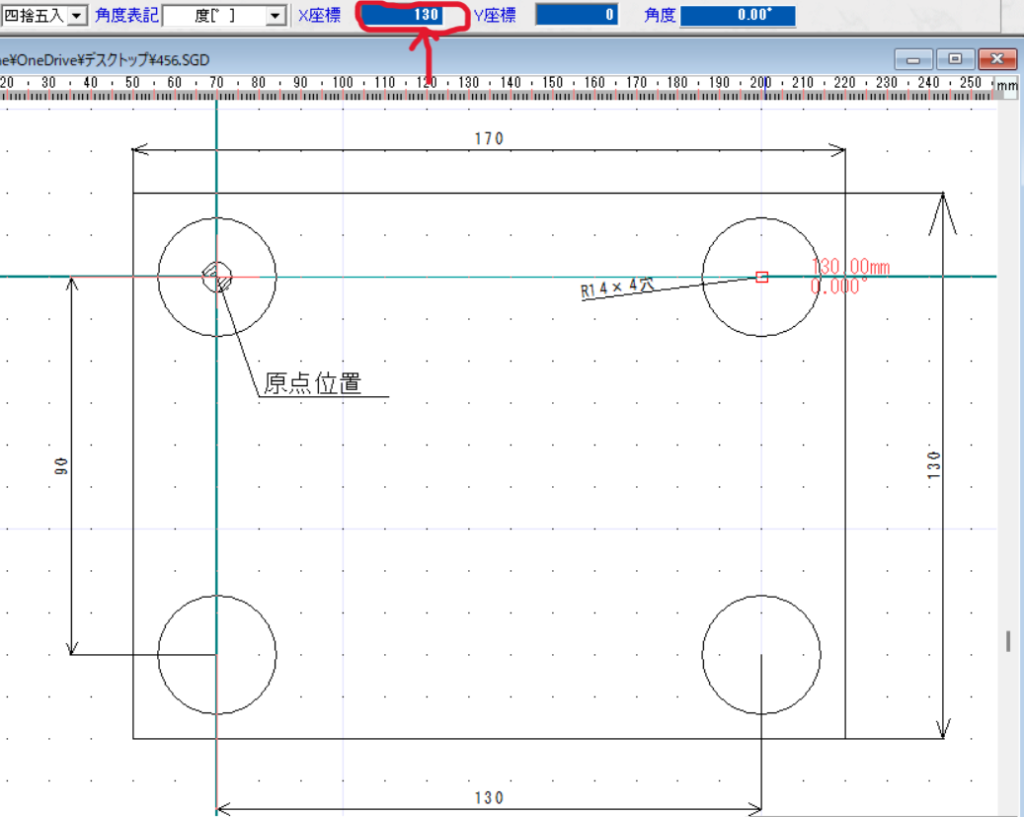

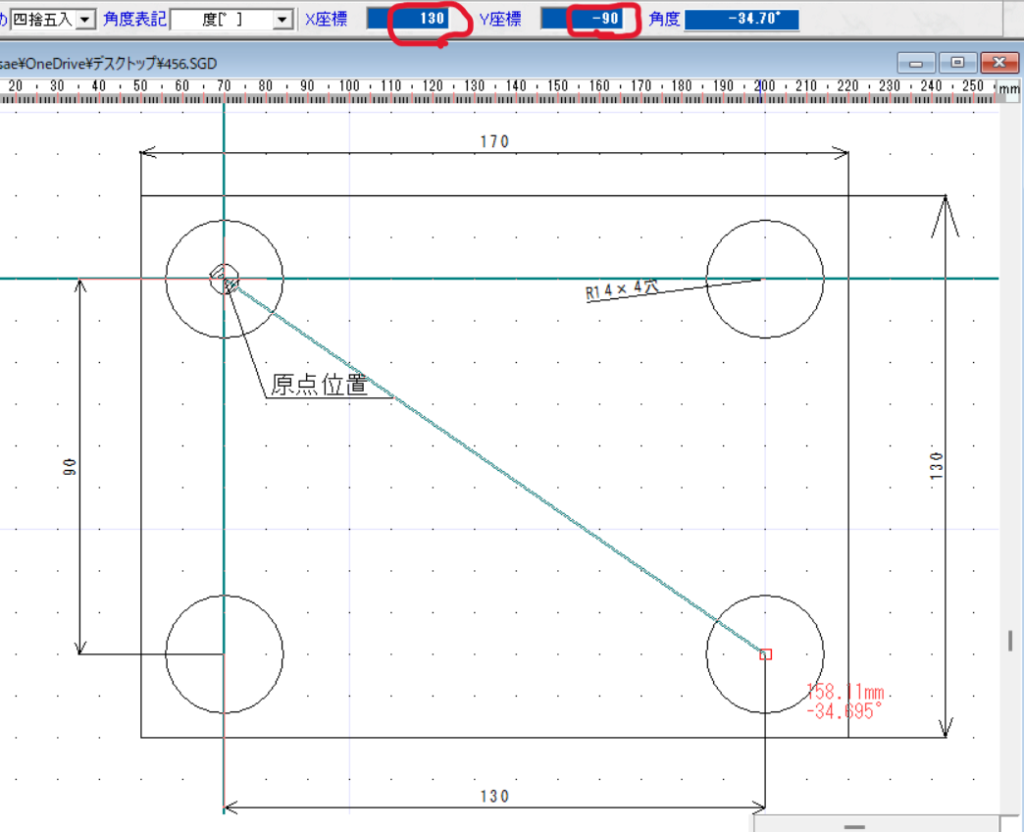

原点位置をX0Y0として拾っていきます。

X,Y軸のグラフを見ながら確認して下さい。

右の穴位置X130.0Y0

右下の穴位置X130.0Y-90.0

真下の穴位置X0Y-90.0

グラフ見ながらだと簡単ですよね。

いくらでも後から応用できるので最初は基本さえ知っていればいいです。

それでは拾った穴位置をNCプログラムにしてみましょう。

プログラムを使いこなすにはGコードとMコードを覚える

拾い出した座標からNCプログラム作成するにはGコードとMコードを知る必要があります。

ここに乗せたGコードとMコードは一般的に使われるものなので覚えていて損はありません。

1からNCプログラム作成するには嫌でも覚える必要がありますから、本記事で基礎的な事は覚えてしまいましょう。

先ずは簡単にプログラムを組んでみます。

プログラム作成

拾い出した座標とGコード、Mコードを使って簡単なプログラムを作成します。

プログラムの組み方を簡単に説明します。

先ずはプログラムナンバーを入力します。

アルファベットの大文字の”O”の後に4桁の数字を入力します。(今回は0001)

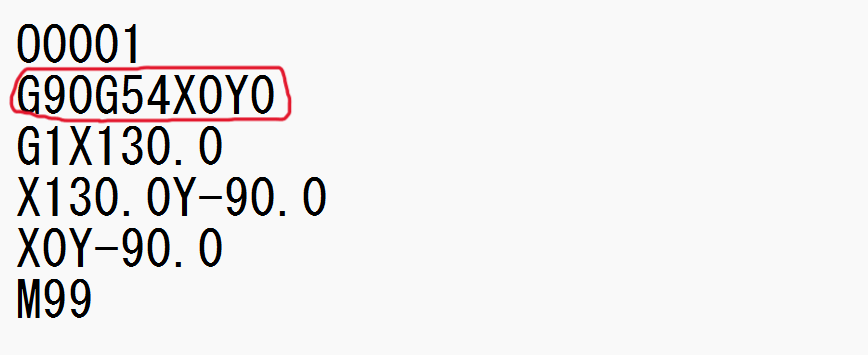

次にG90(絶対座標指定)G54(ワークオフセット1)X0Y0と入力します。

絶対座標とは原点座標を基準に移動した位置座標のことを指します。

ワ-クオフセットとは、「この位置が原点位置」と機械に教えてあげることです。

次にG1(直線補間)X130.0と入力します。

直線補間とは簡単に説明すると「決められたスピ-ドで目的の位置まで一直線で進め」です。

今回は「G1」にしましたが、「G0(早送り移動)」が一般的です。

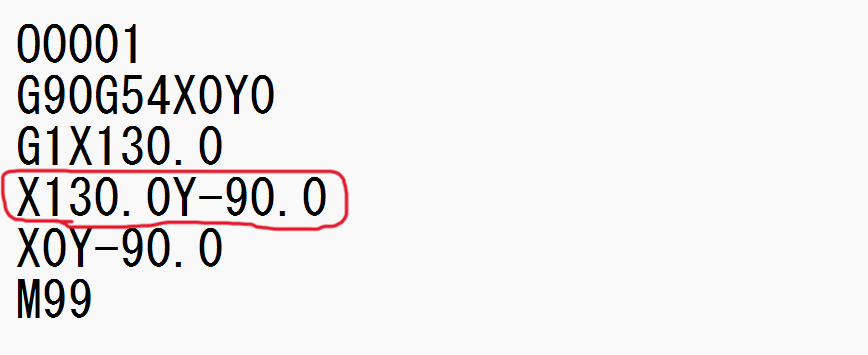

次にX130.0とY-90.0と入力します。

「G1、G0」は前の行に入っていれば省略できます。

実はX130.0も上の列と被るので省略するのが一般的です。(今回は分かりやすくするため加えました)

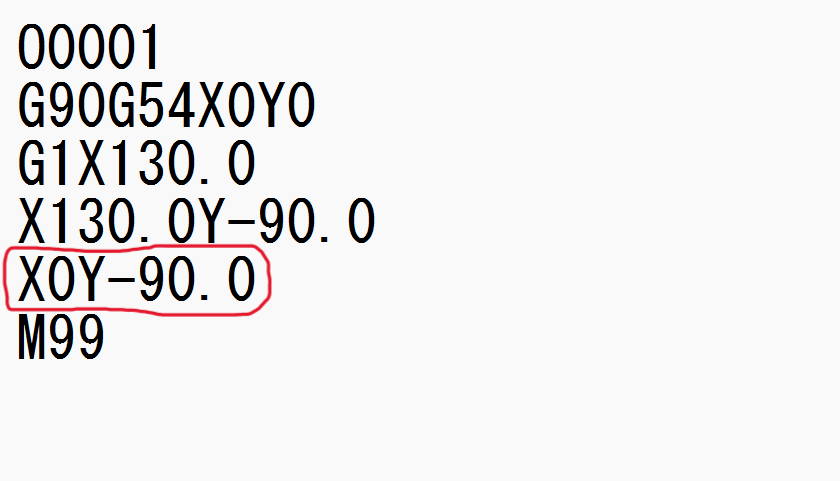

次にX0とY-90.0と入力します。

これでひとまずはプログラム完成ですがこのままでは加工されません。

M99(サブプログラムエンド)があるということは、このNCプログラムはサブプログラムです。

NCプログラムはメインプログラムとサブプログラムに分けて考えるのが妥当です。

プログラムを作成がかなり楽になりますよ。

Z座標について

Z座標は上が+Zで下が-Zになります。

直接的に機械と加工材料が接触するので、機械を壊すリスクが高くなるのがZ軸です。

Z軸の入力数値は細心の注意を払いましょう。

Z座標の座標の拾い方

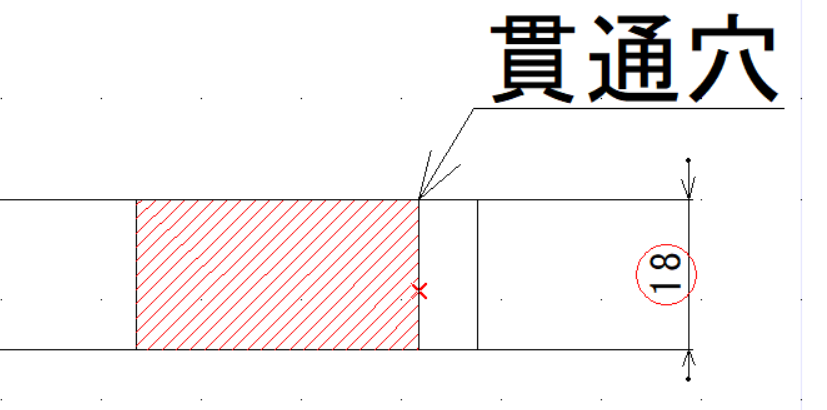

実際の図面には貫通穴とは記載していませんが、赤い斜め線の部分は貫通穴を示します。

Φ14穴が18mmの貫通する穴と分かります。

ということは、加工材料の上から下まで深さが18mmです。

貫通穴矢印の所がZ0とすると穴下がZ-18.0になります。

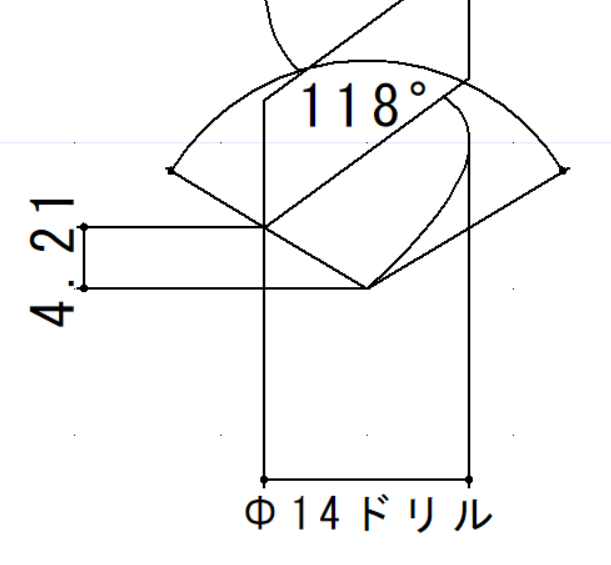

ドリルの先端角度を理解する

ドリルの先端角度を理解しないと穴が貫通しません。

ドリルの一般的な形を図にしました。

先端のキリ(尖っている部分)が基準となるので、NCプログラムの入力はZ-18.0では残念ながら貫通穴になりません。

最低でも4.21mmを考慮しないと勾配の場所が邪魔をしてΦ14の貫通穴にならないことが分かるでしょうか。

NCプログラムはZ-22.21にして組まなければなりません。

今回は118°ですが、角度が変わればZの値も変わるので注意下さい。

固定サイクルについて

- 固定サイクルは、NCプログラム内で特定の加工操作を行う命令。

- 加工工程を効率的に行うために、一連の加工動作を実行。

- 加工作業を迅速に設定し、作業者の手動操作を最小限に抑えることができる。

一般的な固定サイクルは、次の通りです。

| 固定サイクル | 意味 | Gコード |

|---|---|---|

| ドリルサイクル | 穴あけ操作を指示 | G81, G82, G83 |

| タップサイクル | ねじ切り操作を指示 | G84 |

| ボーリングサイクル | 円筒穴の拡張を指示 | G85, G86, G89 |

| 円形ポケットサイクル | 円形のくりぬきを指示 | G73, G74 |

| スロットサイクル | スロットの削り取りを指示 | G86 |

| 製面削り取りサイクル | 平面を削り取る操作を指示 | G71, G72, G73, G74 |

各固定サイクルは、特定のGコードに関連付けられており、それぞれの操作に対して異なる動作を指定することができます。

同じ穴の加工を繰り返し行う際に、毎回同じNCプログラムを再入力する必要がなくなり、NCプログラムの効率を向上させ、作業の品質を一貫して高めるために広く使用します。

固定サイクルの使い方

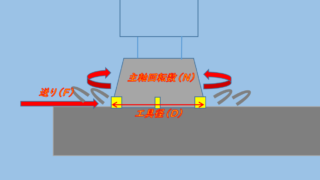

サブプログラム呼び出し前に赤丸の指令を入力するだけでΦ14の穴を明けるプログラムになります。

G83(G81)固定サイクル 指示した場所に同じ加工を繰り返し

- これだけで4つ穴をあけるサブプログラムを作成した深さ22.21mmの穴をすべて明けてくれます。

R 加工スタ-ト位置

F 1分間当たり進む送り量

- 1分間当たり180mmドリルが進む送り量になります。

G98 1つの加工が終わったら最初に指令したZ値に戻る(今回はZ50)

M98 サブプログラム呼び出し

- 指定したプログラムナンバーを呼び出し

- ”O”を”P”に変える必要あり

簡単なNCプログラムを組んで自信を付けていく

誰だって最初からプログラムを組むことなんて出来ません。

僕の効率よくプログラムを組むコツを教えます。

- メインプログラムはコピ-して使いまわす。

- 新規プログラムの作成は、サブプログラム、工具ツ-ル番号、回転数、固定サイクルを変えるだけにする

上記の事を注意するだけでもプログラム間違いはかなり減らせます。

NCプログラムは場数を踏んで自信を付けていくのが一番理想的です。

たくさんのタスクをこなさないといけないのに、プログラムだけに時間かけていられないでしょうが、覚えてしまえばこっちのモノです。

そんな時はこの記事が役に立つので、何度も足を運んでください。

最後まで読んで頂きありがとうございます。

コメント

Keren banget, langsung gue pake.

Keren banget, langsung gue pake.

管理人です。

お役に立てて光栄です。